新闻资讯

新闻资讯

- 柔性纤维打包带详细规格参数表

- 铁打包带塑钢打包带

- 塑钢打包带和铁皮打包带对比

- 纤维打包带和塑钢打包带哪种好用

- 塑钢打包带和纤维打包带价格差距

- 运输打包带批发哪家好

- 打包带是什么

- 运输打包带批发在哪里

- 宣城打包带批发市场

- 打包带总是破损什么原因

- 打包带机有点松怎么办

- 打包带裂开怎么回事

- 打包带开裂如何处理

- 打包带出现卷曲怎么办

- 打包带容易断是什么原因

- 打包带老是自动粘合怎么回事

- 打包带老是脱落

- 打包带拉不动是什么原因

联系我们

手机:13812930229

电话:0512-36836661

邮箱:121740864@qq.com

地址:江苏省昆山市开发区前进东路579号

公司新闻

打包带生产核心技术规范与质量控制要点解析

- 发布时间:2025-02-22

- 点击:78

前言

在全球物流行业蓬勃发展的今天,打包带作为包装领域的核心耗材,其质量直接影响货物运输的安全性与成本效率。然而,市场上产品质量参差不齐的现象,让许多采购商陷入选择困境。如何通过技术创新与标准化生产流程,实现高抗拉、耐磨损、环保化的打包带制造? 本文将从原材料选择、工艺参数、设备规范到检测标准,系统解析打包带生产的技术要求,为行业提供可落地的解决方案。

一、原材料配比:决定产品性能的基石

打包带的核心性能指标——如抗拉强度、延伸率、耐候性等——均与原材料配比密切相关。目前主流产品分为聚丙烯(PP)打包带和聚酯(PET)打包带两类,两者在配方设计上存在显著差异。 *聚丙烯打包带*通常采用均聚PP与共聚PP混合的方式提升柔韧性。生产高透明打包带时,需添加0.3%-0.8%的成核剂(如山梨醇类化合物),以优化结晶度;而彩色打包带的色母粒添加量需控制在2%-4%,避免因过量导致力学性能下降。

对于聚酯打包带,原料中特性粘度(IV值)需达到0.72-0.85 dL/g,确保分子链长度满足高强度需求。同时,添加0.5%-1%的抗水解剂(如碳化二亚胺),可显著提升产品在潮湿环境下的稳定性。

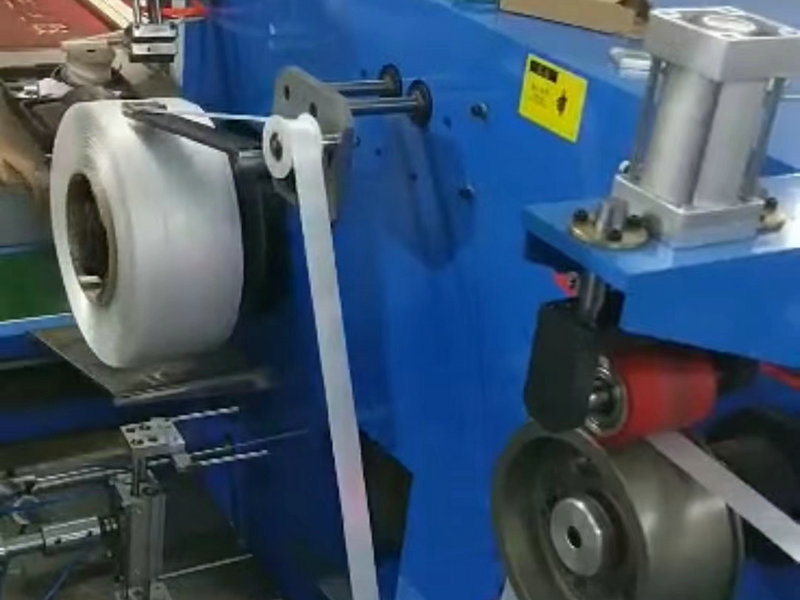

二、挤出工艺参数:平衡效率与品质的关键

在熔融挤出环节,温度控制与螺杆转速的匹配直接影响产品成型效果。以PP打包带为例:

一区至五区温度应梯度设置为170℃、190℃、210℃、220℃、215℃,避免局部过热引发材料降解

螺杆转速需与牵引速度保持动态平衡,通常设定在35-45rpm,确保挤出厚度误差≤0.05mm

冷却水槽温度需严格控制在25±2℃,过高的水温会导致结晶速度不均,产生内应力裂纹

真空定型装置的应用可减少气泡缺陷。实验数据显示,当真空度维持在-0.06MPa时,打包带表面光洁度提升40%,横向抗撕裂强度提高15%。

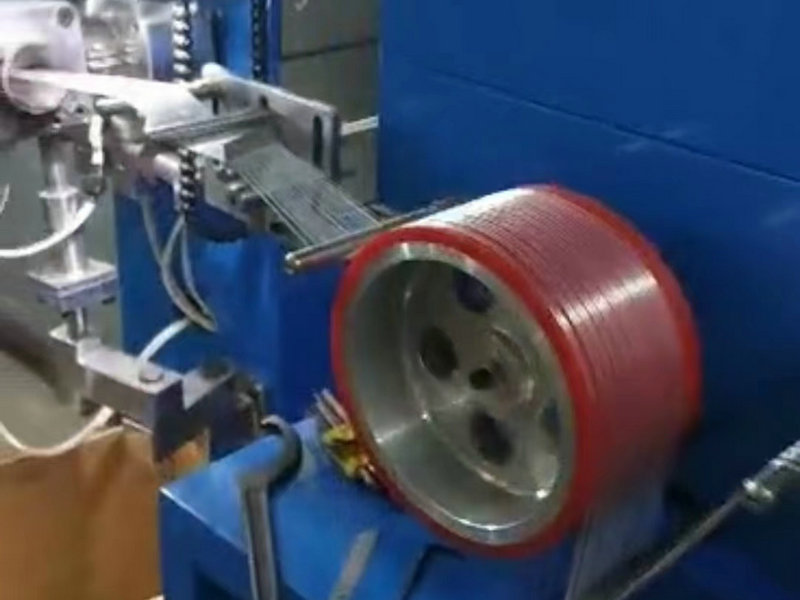

三、拉伸取向工艺:提升力学性能的核心步骤

通过双向拉伸实现的分子链取向,是打包带获得高强度的核心工艺。生产过程中需重点关注:

预热温度:PP打包带需在110-125℃区间预热60-90秒,PET打包带则需140-155℃

纵向拉伸比:PP带控制在5.5:1-6.5:1,PET带可达8:1-10:1

热定型温度:比熔点低15-20℃,消除内应力的同时保留50%-70%的取向结构

在线张力监测系统的引入可实时调节拉伸辊速差,将张力波动范围从±8N缩减至±2N,显著降低断带率。

四、质量检测体系的构建

根据GB/T 22344-2008标准,完整的检测体系应包含:

物理性能测试:使用万能材料试验机检测断裂强力(≥1500N/10mm)、断裂伸长率(15%-30%)

环境适应性测试:在-40℃低温箱与85℃高温箱中各放置24小时后,抗拉强度衰减率应<8%

耐磨性测试:通过DIN53516标准砂轮摩擦试验,重量损失需≤0.15g/1000转

智能视觉检测系统的应用可实现每分钟300米的高速在线监测,缺陷识别准确率达99.2%,远超人工抽检的75%平均水平。

五、环保生产的技术升级路径

随着欧盟REACH法规及中国”双碳”战略的实施,环保型打包带生产技术成为刚需:

生物基材料应用:采用PLA/PP共混体系,生物基含量可达30%-50%,降解周期缩短至2-3年

节能设备改造:伺服电机驱动系统可降低40%能耗,余热回收装置使热能利用率提升至85%

-

水性油墨印刷:VOCs排放量较溶剂型油墨减少90%,且附着力达到4B等级(ASTM D3359标准)

六、设备维护与工艺优化

持续稳定的生产离不开科学的设备管理:

- 螺杆筒体每生产800小时需进行积碳清理,使用专用化学清洗剂可减少30%停机时间

- 牵引辊表面硬度需维持HRC55-60,每月检测磨损量,超过0.2mm时立即更换

- 模唇间隙调节采用激光测距仪,将偏差控制在±0.01mm以内 通过SPC统计过程控制,企业可将产品合格率从92%提升至98.5%,每年减少原料浪费超200吨。

客服QQ:121740864

客服QQ:121740864